La inyeccion de plástico es un proceso de fabricación ampliamente utilizado que desempeña un papel crucial en la producción de una amplia variedad de productos plásticos.

Este método se destaca por su eficiencia y versatilidad, permitiendo la creación de piezas tridimensionales con alta precisión y repetibilidad. La inyección de plástico se ha convertido en un pilar en la industria manufacturera, abarcando desde productos de consumo hasta componentes críticos en diversas aplicaciones industriales.

En este artículo te explicamos qué es y de que va el proceso de inyeccion de plástico. ¡Quédate hasta el final!

¿Qué es la inyección de plástico?

La inyección de plástico es un proceso de fabricación que consiste en la fusión y moldeo de material plástico para crear piezas tridimensionales.

Este método es fundamental en la producción de una amplia variedad de productos plásticos, desde componentes pequeños hasta partes más grandes y complejas. La inyección de plástico es especialmente apreciada por su eficiencia y versatilidad en la fabricación a gran escala.

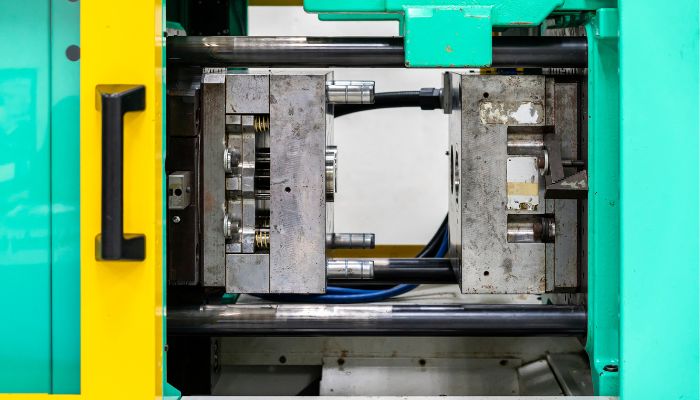

El proceso comienza con la introducción de gránulos de plástico en una máquina de inyección. Estos gránulos son calentados hasta su fusión, formando un material plástico fluido. Luego, este material es inyectado a alta presión en un molde con la forma deseada. Después de que el plástico se enfría y solidifica, se extrae la pieza moldeada.

Este método permite la producción rápida y precisa de piezas con detalles intricados y es esencial en numerosas industrias, abarcando desde la fabricación de juguetes y envases hasta la producción de componentes críticos en sectores como el automotriz y el electrónico.

Las fases en el proceso de inyección de plástico

El proceso de inyección de plástico se divide en varias fases, cada una crucial para la fabricación exitosa de piezas plásticas. Estas fases son las siguientes:

1. Moldeo del material:

Comienza con la introducción de gránulos de plástico en la tolva de la máquina de inyección. Los gránulos son alimentados hacia un cilindro donde se funden mediante calor.

2. Inyección:

El plástico fundido se inyecta a alta presión en el molde a través de una boquilla. El molde tiene la forma exacta de la pieza final que se está fabricando.

3. Presión y Enfriamiento:

Después de la inyección, se aplica presión para asegurar que el plástico llene completamente el molde y se enfría para solidificar la pieza. La temperatura y el tiempo de enfriamiento son críticos para garantizar la calidad.

4. Apertura del Molde:

Una vez que la pieza ha alcanzado la suficiente rigidez, el molde se abre, revelando la pieza moldeada en su forma final.

5. Expulsión de la Pieza:

La pieza moldeada se expulsa del molde mediante un mecanismo de expulsión. En algunos casos, se pueden utilizar sistemas de expulsión adicionales.

6. Repetición del Ciclo:

Este proceso se repite en ciclos sucesivos. La frecuencia de los ciclos depende de la complejidad de la pieza y de la necesidad de producción.

7. Post-Procesamiento (Opcional):

En algunas aplicaciones, la pieza puede pasar por procesos de post-procesamiento, como recubrimientos, ensamblajes o acabados superficiales, para cumplir con requisitos específicos.

Estas fases, ejecutadas en secuencia, permiten la producción eficiente y precisa de piezas plásticas en grandes volúmenes. La inyección de plástico es esencial en la fabricación moderna y su aplicación se extiende a diversos sectores industriales.

Aspectos claves del proceso de inyección

El proceso de inyección de plástico involucra varios aspectos claves que son fundamentales para la fabricación exitosa de piezas plásticas. Aquí se destacan algunos de estos aspectos:

1. Selección del Material:

La elección del tipo de plástico es crucial y depende de las características deseadas para la pieza final, como resistencia, flexibilidad, resistencia al calor, entre otros.

2. Diseño del molde:

Un diseño de molde preciso es esencial para lograr la forma y las dimensiones deseadas de la pieza. Consideraciones como la refrigeración del molde y la liberación de la pieza deben ser cuidadosamente planificadas.

3. Control de Temperatura:

Mantener temperaturas precisas durante el proceso es esencial para garantizar la calidad y la consistencia en la fabricación. Esto incluye la temperatura de fusión del plástico y los tiempos de enfriamiento adecuados.

4. Presión de Inyección:

La presión utilizada para inyectar el plástico en el molde debe ser controlada cuidadosamente para asegurar que el material llene completamente todas las cavidades y detalles del molde.

5. Tiempo de Enfriamiento:

El tiempo que se permite para que el plástico se enfríe y solidifique en el molde es crucial. Un tiempo de enfriamiento incorrecto puede afectar la calidad y las propiedades de la pieza final.

6. Sistema de Expulsión:

Un sistema de expulsión eficiente es necesario para expulsar la pieza moldeada del molde una vez que ha solidificado. Esto evita daños a la pieza y garantiza la continuidad del proceso.

7. Control de Calidad:

Se deben implementar medidas de control de calidad para verificar la consistencia y la conformidad de las piezas producidas. Esto puede incluir inspecciones visuales, pruebas dimensionales y pruebas de resistencia.

8. Automatización y Eficiencia:

La automatización de ciertos procesos, como la carga de material y la expulsión de piezas, puede mejorar la eficiencia y la velocidad de producción.

9. Sostenibilidad:

Consideraciones ambientales, como la gestión de residuos plásticos y la elección de materiales reciclables, también son aspectos clave en la moderna inyección de plástico.

Estos aspectos, gestionados de manera cuidadosa y coordinada, son esenciales para lograr resultados consistentes y de alta calidad en el proceso de inyección de plástico.

La atención a estos detalles contribuye a la eficacia y sostenibilidad de la fabricación de piezas plásticas en diversas industrias.

Ventajas del proceso de inyección de plástico

1. Eficiencia en la producción:

La inyección de plástico permite la producción a alta velocidad y en grandes volúmenes, lo que la hace ideal para la fabricación en masa de piezas plásticas.

2. Precisión y detalles complejos:

Este método ofrece una alta precisión en la reproducción de detalles, permitiendo la creación de piezas con complejidades geométricas y características intrincadas.

3. Variedad de materiales:

La inyección de plástico es compatible con una amplia variedad de materiales plásticos, desde polipropileno y polietileno hasta poliestireno y policarbonato, lo que proporciona flexibilidad en la selección del material según las necesidades específicas de la aplicación.

4. Bajo costo por unidad:

A pesar de la inversión inicial en la fabricación de moldes, la producción en masa reduce significativamente el costo por unidad, haciendo que la inyección de plástico sea económicamente eficiente.

5. Reproducibilidad:

La repetibilidad del proceso garantiza la consistencia en la calidad de las piezas fabricadas, lo que es esencial para aplicaciones donde la uniformidad es crítica.

6. Reducción de desperdicios:

La eficiencia del proceso y la capacidad de reciclar los residuos plásticos contribuyen a la reducción general de desperdicios, mejorando la sostenibilidad del proceso.

7. Amplia gama de aplicaciones:

La inyección de plástico se utiliza en una variedad de industrias, desde la fabricación de piezas automotrices y componentes electrónicos hasta la producción de envases y productos de consumo.

8. Tiempo de ciclo rápido:

Los ciclos de inyección son generalmente rápidos, permitiendo una producción continua y eficiente.

9. Posibilidad de combinar materiales:

Es posible utilizar materiales compuestos o combinar diferentes tipos de plásticos en una sola pieza, lo que amplía las posibilidades de diseño y mejora las propiedades de la pieza final.

¿Por qué es la mejor opción?

La inyección de plástico se destaca como la mejor opción en la fabricación de piezas plásticas por varias razones fundamentales:

1. Eficiencia y producción en masa

Su capacidad para producir grandes volúmenes de piezas en un tiempo relativamente corto la hace ideal para aplicaciones donde la eficiencia y la producción en masa son esenciales.

2. Precisión y detalles complejos

Ofrece una precisión excepcional y la capacidad de reproducir detalles complejos con alta fidelidad, lo que resulta en piezas de calidad superior, incluso en geometrías intrincadas.

3. Versatilidad de materiales

La amplia gama de materiales plásticos compatibles permite adaptarse a una variedad de aplicaciones y requisitos, desde plásticos estándar hasta compuestos avanzados con propiedades específicas.

4. Bajo costo por unidad en producción en masa

Aunque la inversión inicial en moldes puede ser significativa, el costo por unidad se reduce significativamente en la producción en masa, lo que mejora la viabilidad económica.

5. Reproducibilidad y consistencia

La repetibilidad del proceso garantiza la uniformidad y consistencia en la calidad de las piezas, lo que es esencial en aplicaciones donde la precisión y la consistencia son críticas.

6. Rapidez en los tiempos de ciclo

Los tiempos de ciclo rápidos permiten una producción continua y eficiente, contribuyendo a una mayor productividad y menores costos de fabricación.

7. Reducción de desperdicios y sostenibilidad

La eficiencia del proceso y la posibilidad de reciclar los residuos plásticos contribuyen a la reducción general de desperdicios, mejorando la sostenibilidad ambiental del proceso.

8. Amplio rango de aplicaciones

La inyección de plástico se aplica con éxito en diversas industrias, desde la automotriz y la electrónica hasta el envasado y la producción de bienes de consumo, lo que destaca su versatilidad.

9. Adaptabilidad a diferentes formas y tamaños

Puede adaptarse fácilmente a diferentes formas y tamaños de piezas, lo que la convierte en una opción versátil para una variedad de aplicaciones y diseños.

En resumen, la inyección de plástico se erige como la mejor opción debido a su eficiencia, precisión, versatilidad y capacidad para satisfacer las demandas de producción a gran escala en diversas industrias. Estas características la convierten en un pilar esencial en la fabricación moderna de piezas plásticas.

Recuerda que en limplas estamos listos para ser tu proveedor en productos de plastico, tanto como articulos de limpieza. Contactanos.